Hogere betrouwbaarheid door goed pneumatiekonderhoud

Zo’n 25.000 ton papier vervaardigt papierfabriek Neenah Coldenhove in Eerbeek jaarlijks. Deze nog uit 1661 daterende papierfabriek is gelegen te midden van diverse Veluwse sprengen, ofwel beken, die indertijd door mensen werden gegraven om water te kunnen toevoeren aan de watermolens in het gebied. Behalve water is ook perslucht van oudsher een onmisbaar medium voor het proces van papier maken. Airsave werd daarom enkele jaren geleden ingeschakeld om preventief onderhoud uit te voeren. “Gestart zijn we toen met het uitvoeren van een lekkagescan om een ‘blauwdruk’ te kunnen maken van de persluchtsituatie ter plaats”, vertelt Erik van het Hekke, Hoofd Technische Dienst bij Neenah Coldenhove.

Henriëtte van Norel

“In 2018 kampte onze onderneming met een persluchtverlies van maar liefst 5 m3 per minuut, omgerekend zo’n 30.000 euro per jaar”, vertelt Van het Hekke. “Dit kwam de betrouwbaarheid en duurzaamheid van onze installaties niet ten goede. Reden dus om externe hulp in te schakelen van pneumatiekpartner Airsave om gezamenlijk deze enorme verliezen aan te pakken. En met succes, zo blijkt. Pim Duterloo, directeur van Airsave: “Nu, anno 2021, is het persluchtverlies door een gestructureerde onderhoudsaanpak teruggedrongen tot maar liefst 7.500 euro per jaar en de betrouwbaarheid van de installaties is fors toegenomen”.

Achtergrond

Zo’n 4 jaar geleden werd deze, van origine Nederlandse, papierfabriek overgenomen door de Amerikaanse multinational Neenah Inc., die gespecialiseerd is in kwalitatief hoogwaardig papier voor speciale toepassingen. Alleen al in Europa en Amerika heeft deze onderneming 15 productielocaties. Kenmerkend is dat elke productielocatie een eigen specialiteit heeft. Zo worden in de Verenigde Staten luxe verpakkingen gemaakt voor onder andere het verpakken van dranken als whisky, maakt Engeland kaften voor paspoorten en richt Duitsland zich sterk op filtertoepassingen voor de automotive. Sinds 2000 ligt de focus bij Neenah Coldenhove in Nederland op de productie van sublimatiepapier met een gewicht variërend van 45 tot 140 gram/m2. Een papiersoort waarmee afbeeldingen overgezet kunnen worden op polyesterhoudend materiaal, dat gebruikt wordt voor de vervaardiging van onder andere sportkleding, reclame-attributen, woonaccessoires, mondmaskers of snowboards. De inkt gaat bij dit procedé over in gasvorm zodat de moleculen zich kunnen hechten aan de polyestermoleculen in het tegenmateriaal.

Innovatie

Een trend in opkomst is het bedrukken van katoen. De uitdaging bij katoen is dat het een natuurproduct is, waardoor de afbeeldingen er op een andere manier in getransfereerd moeten worden. De I&D-afdeling van Neenah Coldenhove is daarom achter de schermen druk doende om hiervoor een innovatieve oplossing te ontwikkelen.

Assortiment

Volledig afgestemd op de uiteindelijke toepassing, de hoeveelheid over te brengen inkt en de gewenste drogingstijd kan het sublimatiepapier worden geleverd in meerdere diktes met verschillende coatings. Van het Hekke licht toe: “Per toepassing wordt daarom bekeken met welk soort sublimatiepapier het beste transferrendement gerealiseerd kan worden.” Begin 2000 heeft Coldenhove, toen nog een familiebedrijf, dit sublimatiepapier in eigen beheer ontwikkeld en daarna op de markt gebracht onder de naam Jetcol®. Daarnaast brengen zij de papiersoorten Medicol® en Filmcol® op de markt. Medicol® is bestemd voor verpakkingen waar medische operatiegereedschappen in worden gesteriliseerd en Filmcol® is bedoeld voor de opslag van röntgenfoto’s en -platen. Het grootste deel van de totale jaarproductie bestaat uit Jetcol® sublimatiepapier. Met deze papiersoort kunnen afbeeldingen met behulp van een inktjetprinter op polyester worden geprint. “Van al het papier dat jaarlijks in Eerbeek de fabriek verlaat is circa 98% bestemd voor exportdoeleinden”, aldus Van het Hekke. Omdat de mogelijkheden van sublimeren echter onbegrensd zijn, is de markt momenteel sterk groeiende.

Toenemende vraag

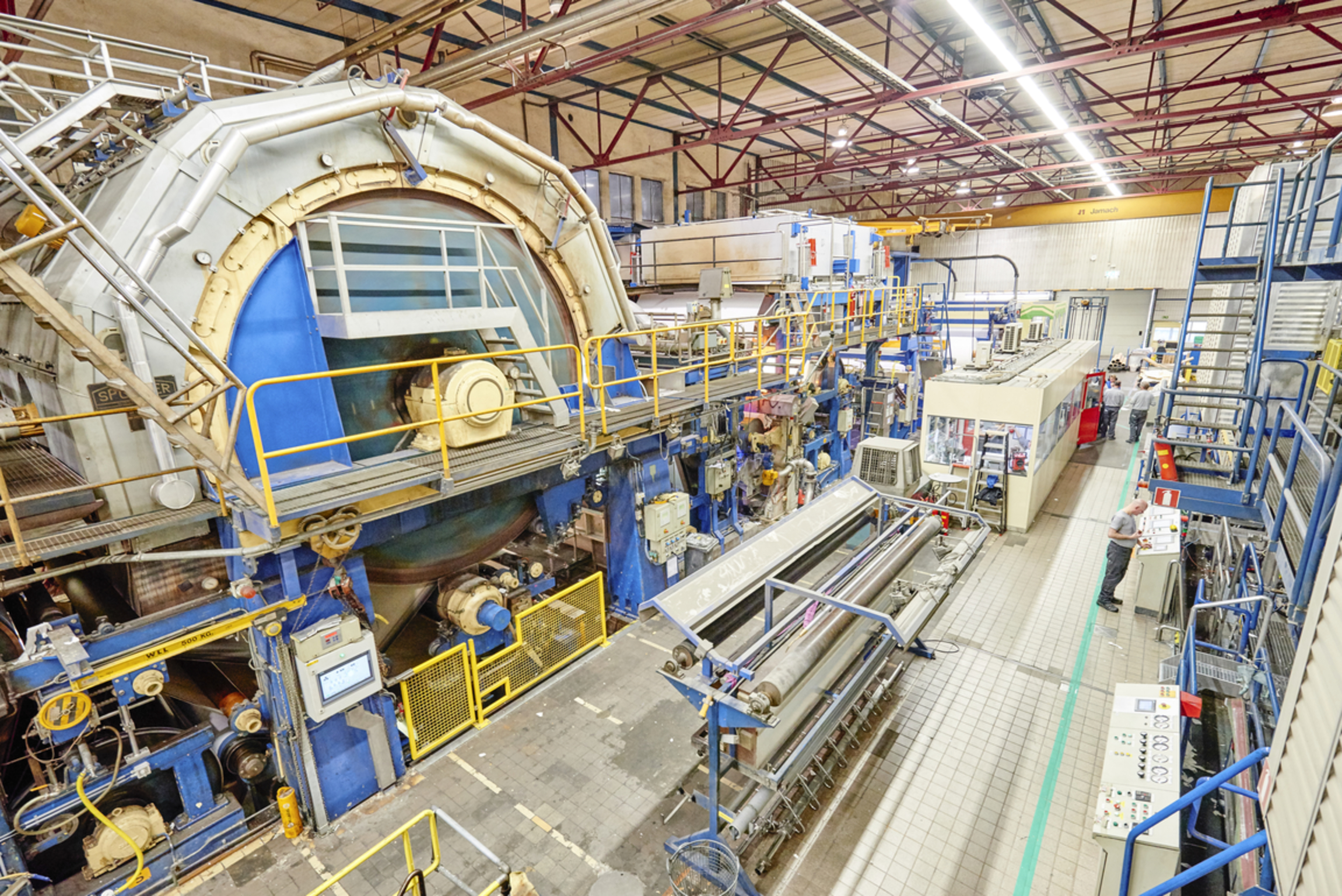

Om de toenemende vraag het hoofd te kunnen bieden is het van belang dat het complete machinepark, bestaande uit twee productielijnen met twee papiermachines (PM1 en PM2), twee wikkels en een inpakstraat, blijft draaien en uitermate betrouwbaar is. Met andere woorden: een gedegen onderhoudsplan, waaraan een risico-inventarisatie vooraf is gegaan, is een absolute vereiste. Van het Hekke: “Elke dag opnieuw is het een uitdaging om de juiste mensen met de juiste kennis op het juiste moment in te zetten. Zeker op dit moment met de huidige personeelskrapte”.

Onderhoud

Duterloo vertelt: “De persluchtafname in een papierfabriek als deze is in de regel vrij stabiel. Er wordt immers volcontinu pulp vervaardigd, waarvan verderop in het proces papier wordt gemaakt. Zo’n drie jaar geleden werd gevraagd of wij ondersteuning konden bieden bij het uitvoeren van regulier onderhoud. Inmiddels voeren we naast regulier onderhoud, ook grote projecten uit in de diverse secties van de productie.” Van het Hekke: “We zochten indertijd een bedrijf dat ‘pur sang’ gespecialiseerd was in pneumatisch onderhoud. We beschikken immers over een eigen Technische Dienst met in totaal 18 goed opgeleide medewerkers, die dagelijks druk in de weer zijn met preventief onderhoud om de continuïteit van onze productielijnen te allen tijde te garanderen. In de praktijk bleek echter dat er onvoldoende tijd overbleef voor periodiek onderhoud aan de diverse perslucht componenten na de compressorruimte zoals appendages, ventielen, cilinders en besturingskasten en het up to date-houden en vernieuwen van systemen en componenten. En die service, inclusief de mankracht, biedt Airsave sindsdien.”

Stofbereiding

In de fabriek van Neenah Coldenhove kent elk deel van de productie een eigen uitdaging. “Desalniettemin streef ik ernaar om op elke afdeling minder dan 2% technische stilstand te creëren en dat is een uitdaging op zich”, aldus Van der Hekke. “Neem nou bijvoorbeeld de stofbereiding. Daar wordt gewerkt met zo’n 40 pneumatisch aangedreven regelkleppen, actuatoren en luchtconditioneringsapparatuur. Het fenomeen persluchtlekkage is hier niet onbekend. Daarom heeft Airsave op ons verzoek in de stofbereiding een lekkagedetectie uitgevoerd. Op basis van het resultaat zijn vervolgens diverse pneumatische slangen vernieuwd die poreus waren geworden en filters vervangen bij de luchtconditioneringseenheid. Tevens is Airsave gevraagd om voor deze sectie een langetermijnplanning op te stellen voor het gefaseerd vervangen van de aanwezige ventielen en reduceerkleppen, om zo een zo hoog mogelijke betrouwbaarheidsgraad te kunnen garanderen. De focus ligt daarbij sterk op standaardisatie.”

Papiermachines

Duterloo vervolgt: “Toch zijn de grootste energieverliezen niet waarneembaar in de stofbereiding, maar bij de papiermachines. Maar liefst 70% van het hierboven beschreven energieverlies op jaarbasis komt voor rekening van deze installaties, die veel perslucht nodig hebben voor het aandrijven van de aanwezige cilinders en luchtbalgen om de ingebouwde persen te kunnen openen en sluiten, de sprieten heen en weer te kunnen bewegen en om de luchtreduceerkleppen op druk te houden om het vocht uit het papier te persen. Andere grote persluchtverbruikers in deze sectie zijn de luchtnozzles en de viltstuurders. Zo zorgen meerdere viltstuurders er bijvoorbeeld voor dat de machinebekleding (zeven en vilten) recht over de walsen blijft lopen. Loopt het vilt toch onverhoopt tegen één van de tasters aan die aangebracht zijn aan de zijkant van de productielijn, dan loopt de lucht weg en treedt de sturing in werking om de loop van de machinebekleding zo snel mogelijk te corrigeren. Bij hapering of weigering treedt er zomaar een schadepost van enkele tienduizenden euro’s op.”

ISO-standaardisatie

Reden dus om Airsave de meest energieverslindende componenten te laten vervangen, vernieuwen of reviseren, alsmede om de verouderde besturingskasten volledig opnieuw te laten inrichten. Duterloo licht toe: “Nog steeds wordt in deze fabriek op diverse plaatsen gewerkt met ventielen en cilinders van vroeger met speciale regelingen en bouwvormen. Wanneer één van deze ventielen uitvalt, dan is onze grootste uitdaging om een modern alternatief te vinden. Hetzelfde geldt voor de cilinders.” Omdat de traditionele cilinders veelal geen ISO-cilinders waren, moet vaak ook een deel van de machine worden aangepast om de ISO-maten te laten aansluiten. “Evenals bij de stofbereiding ligt de focus dus ook hier op standaardisatie, zodat eventuele problemen in de toekomst nog beter voorkomen kunnen worden”.

“Een gedegen onderhoudsplan, waaraan een risico-inventarisatie vooraf is gegaan, is een absolute vereiste”

Wikkels

Deze machines rollen het papier dat van de papiermachines komt opnieuw strak op en snijden de rollen, die per stuk zo’n 3 ton kunnen wegen, in diverse maten rollen. De ene relatie wil immers een kleine rol en de andere een grote. Om al die verplaatsingen van de rollen, het snijden, de aansturing van het vliegende mes en het aandrukken van de rollen te kunnen uitvoeren is perslucht onmisbaar. Airsave heeft voor optimalisatie van deze wikkels diverse hydropneumatische cilinders gereviseerd en/of vervangen, alsmede een verouderde besturingskast gereviseerd. Duterloo vertelt: “Deze besturingskast had nog koperen leidingen en bevatte pneumatiekcomponenten van maar liefst 5 verschillende fabrikanten.” Van het Hekke licht toe: “In de loop der jaren zijn er wel steeds componenten vervangen in die besturingskast, maar de oude pneumatiek is nooit verwijderd. Storing zoeken werd daarom alsmaar lastiger en opnieuw inrichten was dan ook nog de enige optie. Daarom hebben we Airsave ingeschakeld om de bestaande tekening te digitaliseren, de componenten en eindgebruikers te nummeren, de bestaande tekeningen bij te werken en nieuwe componenten te bestellen, zodat de besturingskast volledig opnieuw kon worden ingericht met ‘state of the art’-technologie”.

Inpakstraat

Zodra de papierrollen gereed zijn, gaan deze door naar de inpakmachine. Nadat de barcode is ingelezen, worden op de kopse kanten rondellen aangebracht, wordt de rol in folie gewikkeld en kan de etikettering worden aangebracht. Het gebruik van folie is een bewuste keuze om de relatieve luchtvochtigheid van 50%, waarbij het papier is geproduceerd, ook tijdens transport en opslag te behouden, teneinde de kwaliteit van het papier te kunnen garanderen.

Van 4 naar 5 ploegen

Om ervoor te zorgen dat de fabriek volcontinu, ongestoord blijft draaien, voert Airsave eenmaal per maand een dag preventief onderhoud uit aan de verschillende installaties. Deze onderhoudsinterval werd recent opgeschroefd toen Neenah Coldenhove van 4 naar 5 ploegen overging. Van het Hekke: “Er komen dan nog 3 meerdaagse stops van elk 5 dagen bij voor Airsave om ook grotere projecten te kunnen uitvoeren, die minimaal 2 maanden van tevoren worden ingepland. In alle gevallen blijft mijn persoonlijke streven om minder dan 2% technische stilstand te hebben in de hele fabriek. Als we dat als team realiseren dan zijn we beslist goed bezig.”