Lange kabels, hoge snelheden en explosieveilig

Dankzij een nieuwe fysieke laag, de zogenaamde Advanced Physical Layer (ethernet-APL) kan straks in de procesindustrie data makkelijker ontsloten worden, waardoor nieuwe mogelijkheden ontstaan: vergaande diagnostics, inzicht tot op instrumentatie-niveau vanuit de directiekamer en dat met snelheden die een factor 300, of zelfs 1000 maal hoger liggen dan met de bestaande protocollen.

Redactie Process Control

Walter Stoops is Application Consultant PA bij Pepperl & Fuchs. “Met APL kunnen we in de procesindustrie de data uit onze instrumentatie ontsluiten. Je kunt je afvragen of het nog wenselijk is om een rondje door de fabriek te moeten maken om, al lopend langs een aantal meters, wat waardes te noteren, daarna je lijstje handmatig in het systeem in te voeren en op die manier je MES of ERP te voeden. Dit is een manier van werken die we graag achter ons willen laten en gelukkig zien we in de verschillende industrieën dat er al wel veranderingen zijn. Dat handmatig invoeren willen we graag vanaf, want als we verder willen met de digitalisering van de procesindustrie, begint het er mee dat je de data uit je sensoren goed weet te ontsluiten. De data moet verder komen dan alleen de PLC- en DCS-systemen.”

Voor- en nadelen ethernet-APL

Maar dat ontsluiten van die data is makkelijker gezegd dan gedaan. Aan de sensoren ligt het niet: die zijn tegenwoordig vaak al voorzien van een HART protocol, of andere digitale interface. Het zit hem in de aansluiting naar de bovenliggende systemen. Stoops: “Er zijn heel veel manieren om sensoren in een netwerk aan te sluiten. Denk aan PROFIBUS PA, Foundation Fieldbus, Ethernet CAT, Modbus, Controlnet, ga maar door. Al die protocollen, voornamelijk bus-systemen, hebben hun eigen voor- en nadelen en specificaties. Niet allemaal zijn ze geschikt om zonder meer in een process plant te gebruiken.”

Ontsloten

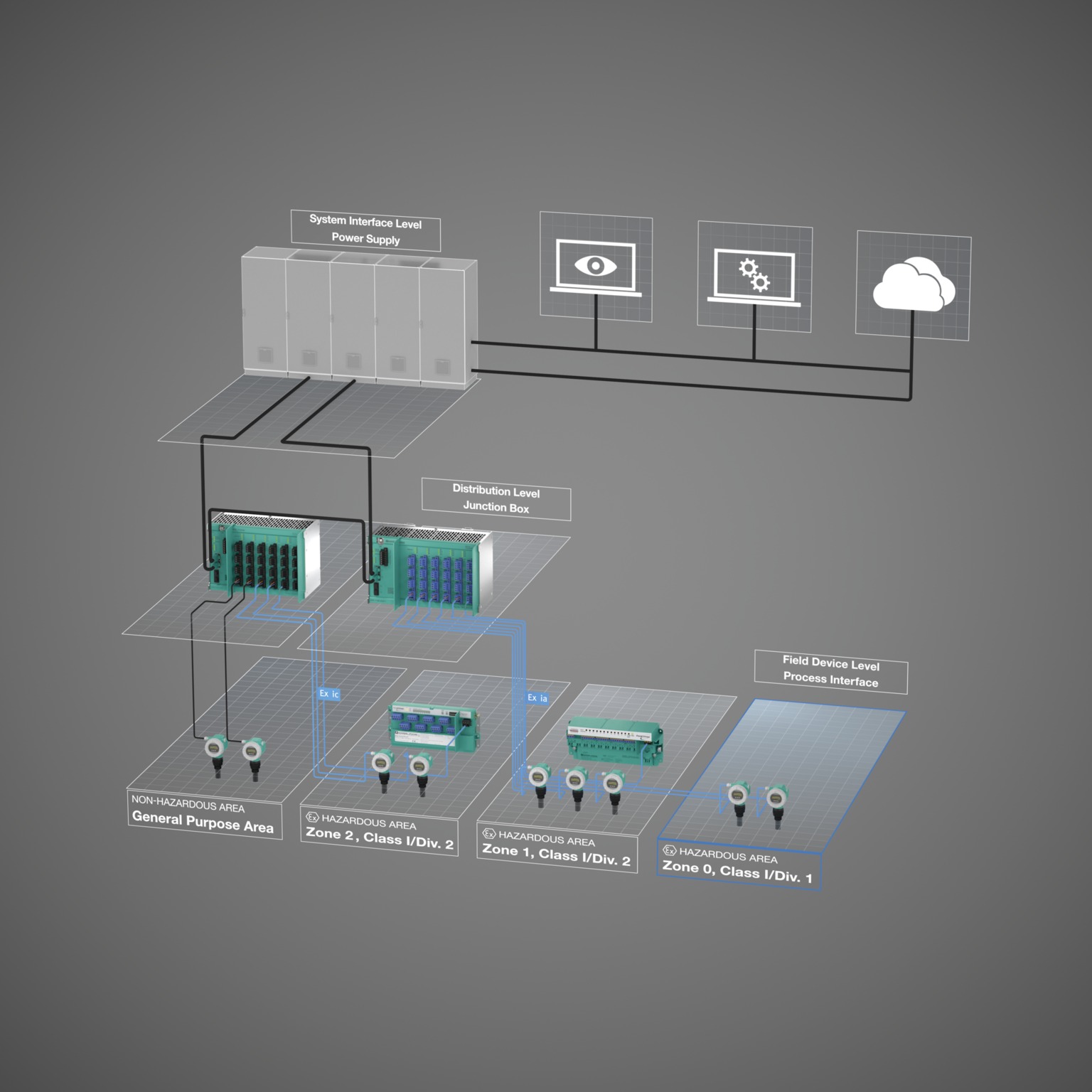

In de procesautomatisering zijn er complicerende factoren die er in de factory automation meestal niet zijn. Ten eerste zijn in process plants vaak aanvullende eisen, zoals het toepassen van Atex richtlijnen waar er explosieveilig gewerkt dient te worden. In de tweede plaats zijn process plants doorgaans veel groter dan fabrieken. Dat betekent dat er vaak grotere afstanden overbrugd dienen te worden tussen sensor, junction box en bovenliggende systemen. Bovendien is het aantal (analoge) sensoren in een typische factory automation setting een stuk lager dan in een typische process plant. Stoops: “We willen in de procesindustrie die data, zoals ik al zei, in de ERP en MES systemen krijgen. Je wilt vanaf ‘boven’ – over het algemeen de controlekamer, maar tegenwoordig ook vanuit de directiekamer – diep de plant in willen kijken en daarvoor moet je data ontsloten worden.”

10 megabit

Sinds 2015 werkt men al aan de ontwikkeling van een nieuwe fysieke laag. Het APL project kreeg in 2018 vaste vorm en daarmee kan de procesindustrie data beter toegankelijk maken. Stoops: “Een van de uitgangspunten was dat we verder het veld in willen kunnen dan de ethernet-norm van 100 meter voorschrijft. Dat is in een process plant namelijk vaak niet genoeg.”Ethernet over APL maakt, zoals de naam al aangeeft, nog steeds gebruik van Ethernet. “Dat we dan toch verder kunnen dan die honderd meter, zit hem er in dat we anders zijn gaan kijken naar de specificaties. Bij standaard 100 megabit ethernet kan je met een CAT5 of CAT6 kabel tot 100 meter komen. Met ethernet-APL wilden we met bestaande kabelverbindingen van 200, 300 en soms zelf 600 meter lengte kunnen werken. Door de snelheid van het protocol op 10 megabit te houden, blijft de impedantie voldoende laag om ook met die zeer lange kabellengtes uit de voeten te kunnen. Om concreet te zijn: we kunnen nu tot 1000 meter lengte gaan. Let wel, dat is de kabellengte tot aan je APL Rail Field Switch. Vanuit daar kan je nog kabels trekken naar de veldinstrumentatie. Dat is nog eens een keer 200 meter.”

Hoewel de stap van (regulier) ethernet-APL van 100 megabit naar 10 megabit (APL) een behoorlijke downgrade lijkt, is het tegenovergestelde waar. “Je moet APL vergelijken met bestaande protocollen die nu worden toegepast in de procesindustrie. Een HART multiplexer bijvoorbeeld heeft een snelheid van 19,2 kilobit/s en PROFIBUS PA is 31,25 kilobit/s. We gaan nu naar 10 megabit/s, oftewel 10.000 kilobit/s. Dat is dus een aardige sprong in snelheid. Een factor 300 namelijk. Hiermee voldoen we aan de vraag om meer data uit de sensoren te halen. Huidige sensoren zijn in staat om complete rapporten te genereren die ook uit het instrument moeten worden geladen. Iets wat nu heel veel tijd kost.”

“Een van de uitgangspunten was dat we verder het veld in willen kunnen dan de ethernet-norm van 100 meter voorschrijft. Dat is in een process plant namelijk vaak niet genoeg”

IT en OT

APL brengt het OT en IT domein feitelijk dichter bij elkaar. “APL is een fysieke laag waarin de data uit het veld conversieloos met een bestaand protocol, dat in de IT al heel lang de norm is, naar boven wordt gehaald. Omdat we dat op een slimme manier doen, kan je niet alleen gebruik blijven maken van de bestaande bekabeling, maar ook van de bestaande routers, switches en andere netwerkcomponenten. De data wordt in de ethernet-APL Rail Field Switch, waar wij de fabrikant van zijn en waar de instrumenten op worden aangesloten, in een ethernet-APL telegram gezet. In het apparaat vindt die fysieke conversie dus plaats.” Wordt APL zo ontwikkeld dat het met zo’n beetje alle meetinstrumentatie om kan gaan? Stoops: “Of je nu een analoog instrument hebt, of een instrument met analoog plus HART, PROFIBUS PA, Foundation Fieldbus, noem ze maar op, we zouden graag zien dat je het kan aansluiten op de Field Switch, dat het automatisch gedetecteerd wordt, het type meetinstrument herkend wordt en daarna de data beschikbaar is via APL Ethernet. We zijn daar nu nog niet: we concentreren ons nu op instrumentatie die met PROFIBUS PA profielen werkt en de APL instrumentatie waaraan gewerkt wordt. PROFIBUS PA is binnen Europa voor instrumentatie namelijk de meest gebruikte standaard. Bovendien zijn instrumenten die een PROFINET aansluiting hebben, direct inzetbaar. De toekomst zal uitwijzen welke mogelijkheden deze technologie ons gaat bieden.”

Meer aanbieders voor ethernet-APL

Hoewel de ethernet-APL Rail Field Switch van Pepperl & Fuchs op dit moment het enige APL-blok is, zullen er in de toekomst meer aanbieders komen. “Dat is op zich alleen maar goed. We hebben bij ethernet-APL gebruik gemaakt van bestaande technologie die zichzelf bewezen heeft. Door allerlei componenten met elkaar te combineren, is APL uiteindelijk realiteit geworden.”

Meer interesse

Sinds ongeveer een jaar begint de interesse vanuit de industrie voor APL toe te nemen. “We krijgen steeds meer concrete vragen van klanten”, beaamt Stoops. “Ook op de komende PROFIdag mag ik weer een presentatie geven over APL. Jaren geleden hadden we het er al met klanten en toeleveranciers over dat we veel meer kunnen doen met asset management. Vanuit de veldinstrumentatie naar de bovenliggende lagen is het willen doorvoeren van asset management nooit echt goed van de grond gekomen. Van bovenaf naar lagere lagen zijn er al wel stappen gemaakt die leiden tot asset management. Met APL kunnen we daar verandering in gaan brengen: dan komt de complete plant veel beter in beeld.” De toename in interesse heeft niet alleen te maken met het feit dat APL steeds verder ontwikkeld wordt. Stoops: “Er is een nieuwe generatie werknemers in de industrie; die staat vaak veel meer open voor dit soort ontwikkelingen. Die willen weten hoe het werkt, wat het biedt, wat ze er mee kunnen. Ze hebben weliswaar intelligente sensoren in het veld staan, maar daar kunnen ze vaak op dit moment nog niet mee communiceren vanuit een centrale plek. Met APL kan dat wel en dat biedt interessante nieuwe mogelijkheden.”

Toegankelijk en betaalbaar

APL is bovendien zeer betaalbaar. Het hele idee van APL is dat zoveel mogelijk bestaande hardware kan worden gebruikt. Ook de installatie is zo simpel mogelijk gehouden. Stoops: “Als je een instrument aansluit op de Field Switch, wordt meteen herkend wat voor instrument het precies is. Alle ID-markers die in het instrument zitten, worden uitgelezen. In de Field Switch zit een webbrowser waarmee de instrumentatie kan worden uitgelezen. We hebben het echt heel toegankelijk gemaakt. Iedereen die met een laptop kan omgaan, kan hiermee aan de slag.”Afhankelijk van hoeveel kanalen (per kanaal kan er 1 instrument worden aangesloten) je op de Field Switch wilt, is een variant met 8 kanalen al verkrijgbaar vanaf iets meer dan 2100 euro.

Een andere toegevoegde waarde van APL is dat het veel diagnostische mogelijkheden biedt. Stoops: “Je krijgt daarmee goed zicht op de verbindingen en de status van de veldinstrumentatie. Je ziet dat meteen in je browser: je ziet direct hoe de kwaliteit van de verbinding is en hoe de instrumenten zich voelen. We gebruiken daarvoor de Namur NE107 standaard. Die standaard werkt met icoontjes en kleuren om heel snel en visueel de status te laten zien.”

Ethernet-APL in de praktijk

Diverse bedrijven hebben APL in pilot plants in de praktijk getest; een van de grotere pilots was BASF Duitsland. “Ze zijn daar erg enthousiast over het concept en de manier waarop we het hebben omgezet in een concreet werkende fysieke laag. Ook in Nederland komt er steeds meer interesse in APL. We gaan dus echt de goede kant op”, besluit Stoops.

Behoefte

In het consortium van bedrijven dat APL heeft ontwikkeld, zit ook Endress+Hauser. Aldert Schollaardt is Marketing Manager aldaar en hij legt uit: “Bij ons komt de motivatie om mee te werken aan dit project uit de behoefte om data te ontsluiten in de procesindustrie. De huidige protocollen hebben te veel drempels en daarom zijn we hier mee aan de slag gegaan.”In de procesinstrumentatie was PROFIBUS DP en later PROFIBUS PA voor de tweedraads instrumenten gemeengoed. “Daarom zijn er destijds al profielen geschreven voor instrumentatie, waardoor er een zekere standaardisatie onder meetinstrumenten voor de procesindustrie is ontstaan. In zo’n profiel staan eigenlijk alleen maar de eigenschappen van het instrument beschreven. Van die PA profielen maken we nu weer gebruik, waardoor PROFINET nu ineens een protocol is geworden dat geschikt is voor de procesautomatisering. En dat maakt de migratie naar APL eenvoudiger. Eigenlijk ligt alle techniek al klaar.”

Tweedraads en vierdraads

Vanaf het eerste kwartaal van 2023 levert Endress+Hauser een groot deel van hun meetinstrumentatie met PROFINET APL. “Die kunnen uiteraard met APL worden gebruikt”, verduidelijkt Schollaardt. “Maar instrumenten die alleen PROFIBUS PA aan boord hebben, kan je dus ook prima met de P+F Railswitch gebruiken als APL Profinet nog niet beschikbaar is. Kort na de lancering van instrumenten met PROFINET APL zal ook Ethernet/IP volgen.”Tweedraads instrumenten, die voorheen niet op ethernet gezet konden worden, dus de temperatuurtransmitters, de druktransmitters, de vortexmeters, enzvoorts, kunnen dankzij ethernet over APL wel op ethernet worden gezet. En uiteraard nog steeds van stroom worden voorzien.”

Vierdraads instrumenten konden door Endress + Hauser al met PROFINET worden geleverd, maar nog niet met PROFINET APL. “Het verschil zit hem in EX. Bij Atex instrumenten op regulier Profinet zit de beveiliging in het Exd huis en is de kabel niet beveiligd. Bij PROFINET APL kan met behulp van Exi ook de kabel worden beveiligd. En we gaan naast vierdraads ethernet ook naar tweedraads ethernet. Er moeten dus hardwarematige aanpassingen worden gedaan. Vanaf begin volgend jaar komen gelijktijdig tweedraads en vierdraads instrumenten met APL op de markt.”

“We willen in de procesindustrie die data in de ERP en MES systemen krijgen. Je wilt vanaf ‘boven’ diep de plant in willen kijken en daarvoor moet je data ontsloten worden”

Toekomst ethernet-APL

Ondernemers die nu een nieuwe plant aan het realiseren zijn, kunnen dus vanaf begin volgend jaar kiezen uit meetinstrumentatie met ‘ouderwetse’, maar proven PROFIBUS PA protocollen, of het gloednieuwe PROFINET APL. Wat zou Schollaardt doen als hij die ondernemer zou zijn? “Dat is natuurlijk een gewetensvraag, maar ik kan uit volle overtuiging zeggen dat APL veel mogelijkheden biedt, die je anders laat liggen. Neem bijvoorbeeld de diagnostics: met HART kan je vier meetwaarden gebruiken om te kijken hoe je instrument er voor staat. Dat is tegenwoordig echt niet meer genoeg. Met APL ga je naar veel meer meetwaardes toe, met veel hogere snelheden.”

“Bovendien,” vervolgt Schollaardt, “we praten er nu over alsof APL iets compleet nieuws is, maar het bestaat uit een combinatie van technologie die zich al lang bewezen heeft. PROFINET bestaat al heel lang, PROFIBUS PA bestaat al heel lang, voeden over een tweedraads verbinding doen we al heel lang, enzovoorts. Het is de combinatie die nieuw is. Een plant bouw je niet voor vijf jaar, maar voor twintig jaar. Wat er nu nog niet aan APL apparatuur beschikbaar is, kan je prima oplossen met PROFIBUS PA. Alle infrastructuur, zoals de kabels, hoef je toch maar één keer aan te leggen. Ik zou het dus wel weten: APL heeft wat mij betreft de toekomst.”